工业物联网智能网关 构建数字工厂的核心枢纽与落地实践

在工业4.0与智能制造浪潮的推动下,工业物联网(IIoT)正成为传统工业转型升级的关键引擎。而智能网关,作为连接底层异构设备与上层云平台或数据中心的核心枢纽,其重要性日益凸显。它不仅解决了数据采集与协议转换的难题,更是实现边缘计算、数据预处理与现场智能决策的“桥头堡”。

一、工业物联网智能网关的核心解决方案

一套完整的工业物联网智能网关解决方案,通常涵盖以下核心层面:

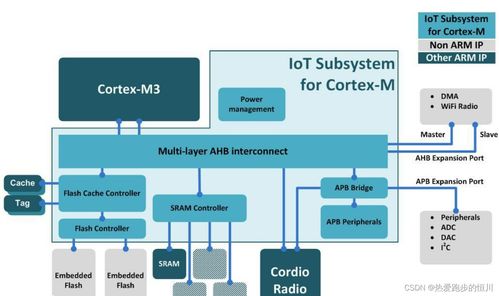

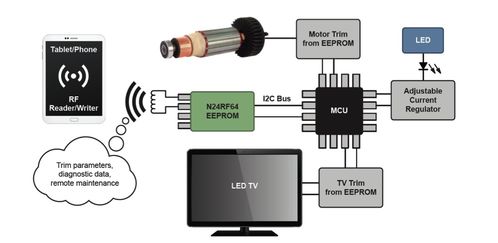

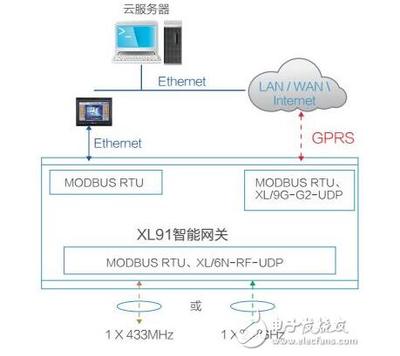

- 广泛连接与协议解析:智能网关具备强大的兼容性,支持主流的工业通信协议(如Modbus、OPC UA、PROFINET、EtherNet/IP等)以及各类工业总线、PLC、传感器、仪器仪表的接入。它如同一位“多语言翻译官”,将不同设备的数据“方言”统一转换为标准化的数据格式(如MQTT、HTTP/HTTPS、CoAP等),为上层应用提供一致的数据接口。

- 边缘计算与数据预处理:在数据上传至云端之前,智能网关能够在网络边缘侧对数据进行实时过滤、清洗、聚合与初步分析。这有效减轻了网络带宽压力与云端计算负载,降低了数据传输成本,并能实现毫秒级的本地快速响应与控制,满足对实时性要求极高的工业场景(如设备异常即时报警、工艺参数微调)。

- 安全可靠与稳定运行:工业环境复杂严苛,智能网关需具备工业级设计,能够耐受宽温、振动、电磁干扰等恶劣条件。在安全层面,其集成了防火墙、VPN、数据加密、访问控制等多种安全机制,构建从设备到云端的数据传输安全隧道,保障工业数据与生产控制的安全。

- 远程管理与维护:支持对网关设备本身及其连接的下层设备进行远程配置、监控、诊断与固件升级(OTA),极大降低了现场运维的难度与成本,提升了整个IIoT系统的可维护性与可用性。

二、典型应用案例剖析

- 案例一:大型装备制造商的预测性维护

- 场景:一家重型机械制造商希望对其售出的遍布全球的大型设备进行健康管理,避免非计划停机。

- 解决方案:在每台设备上部署工业智能网关,实时采集发动机振动、温度、液压压力、工作周期等关键数据。网关在边缘侧实时计算设备运行特征值,并与预设模型比对,一旦发现异常趋势,立即本地报警并压缩加密关键数据段上传至云平台。平台端的AI分析模型进一步研判,提前数周预测潜在故障部件。

- 成效:成功将非计划停机率降低40%以上,从“被动维修”转向“预测性维护”,大幅提升客户满意度并创造了售后服务的增值收入。

- 案例二:离散制造业的能效精细化管理

- 场景:一家汽车零部件工厂希望降低生产能耗,实现碳中和目标。

- 解决方案:在车间各条生产线、空压站、照明系统、空调系统等关键用能节点安装智能电表、传感器,并通过智能网关进行集中采集。网关不仅汇总数据,还实时计算各单元的单件产品能耗、单位时间能耗,并与生产订单(MES系统数据)关联。异常能耗(如待机功耗过高)会实时触发告警。

- 成效:实现了全厂能源消耗的可视化、可度量、可优化,整体能耗降低约15%,并精准定位了多个“能源漏洞”,为节能改造提供了数据依据。

- 案例三:流程工业的工艺优化与质量控制

- 场景:一家化工企业希望稳定提升某精细化工产品的产出率与品质一致性。

- 解决方案:在反应釜、管道、储罐等关键工艺节点部署温度、压力、流量、pH值等传感器,数据通过智能网关汇聚。网关运行轻量化的工艺模型,对反应过程中的关键参数进行实时监控与边缘闭环微调(在安全允许范围内),并将全流程数据高保真上传。云端平台进行大数据分析与模型迭代,再将优化后的参数模型下发至网关。

- 成效:产品优等品率提升5%,原料消耗降低3%,实现了基于数据的工艺持续优化闭环。

###

工业物联网智能网关已从简单的数据透传设备,演进为集连接、计算、控制、安全于一体的边缘智能节点。它是打破OT(运营技术)与IT(信息技术)融合壁垒的关键,是释放工业数据价值、驱动智能决策的第一公里。随着5G、人工智能芯片、数字孪生等技术的深度融合,未来的智能网关将更加开放、智能与自治,成为构建柔性、高效、可靠数字工厂的坚实基石。企业选型与部署时,应紧密结合自身工艺特点、数据价值密度与业务目标,选择最适配的网关解决方案,方能稳步驶入数字化转型的快车道。

如若转载,请注明出处:http://www.guanggaohang.com/product/46.html

更新时间:2026-02-24 09:17:22